新LNG車用氣瓶自動制造工藝

發布日期:2022-01-20 作者: 營銷辦公室 點擊:

LNG車用氣瓶為低溫儲罐,主要采用雙層結構。內膽能夠承受一定的壓力,用來貯存和供給低溫液態的液化天然氣等,內膽外壁纏繞的多層絕熱材料在高真空條件下具有熱導率低、隔熱性能高、重量輕的特點;外殼為內膽的保護層,與內膽之間保持一定間距,形成絕熱空間,承受內膽和介質的重力荷載以及絕熱層的真空負壓。

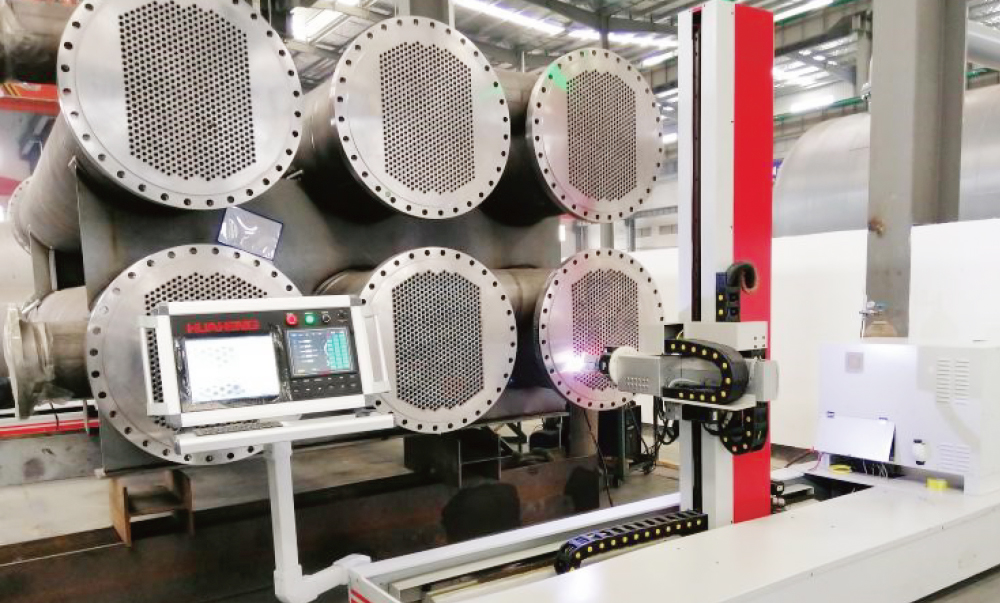

為滿足市場上對LNG車用氣瓶大量的需求,華恒公司針對LNG車用氣瓶的生產制造要求,設計出了全新自動生產線:剪板→卷圓自動上下料系統→物流系統→封頭組對系統→自動焊接系統→纏繞套合系統→自動流轉拋光系統,大大提高了生產效率。

與老的生產工藝相比,增加了多套新型設備與物流線配合實現高自動化程度,降低了員工勞動強度,加快了生產節奏:

封頭組方便化

原先封頭組對需要將筒體放在手推車上,靠人工將封頭裝上后用木錘往內敲;現新增了封頭組對專機通過液壓系統對筒體整型及封頭套合,操作過程簡單。

焊接過程效率化

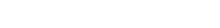

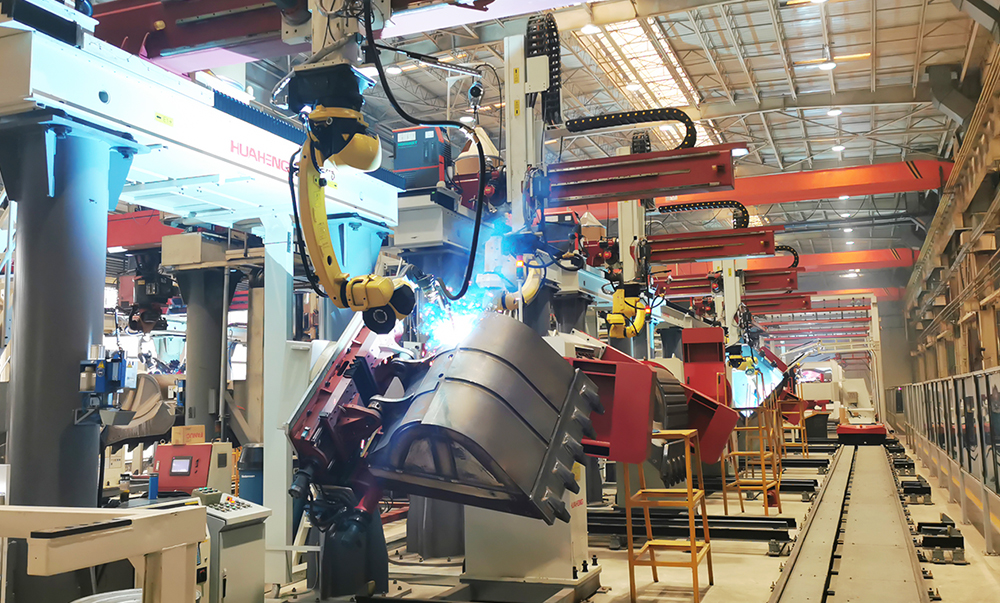

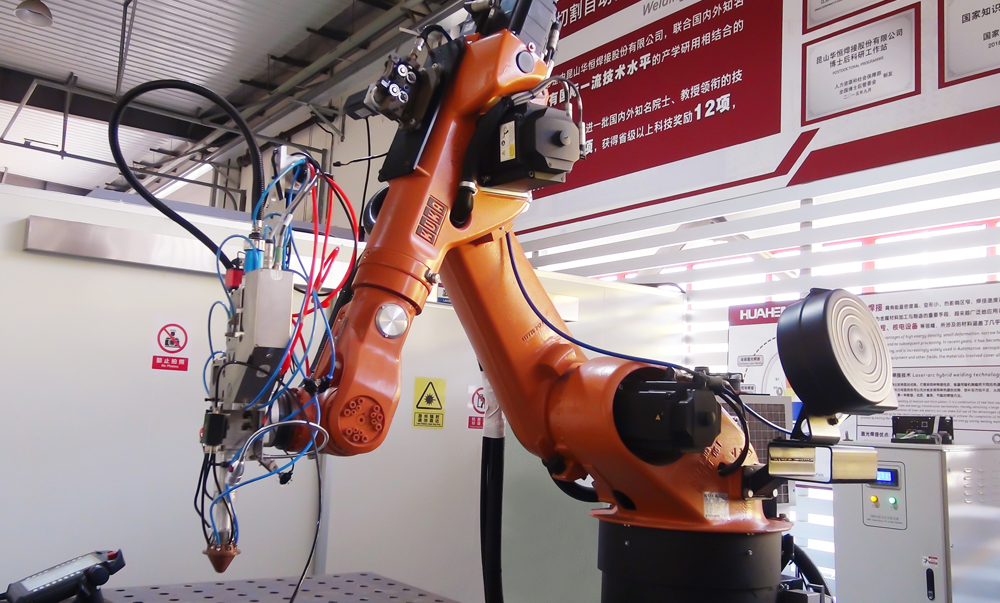

之前環縫焊接專機需要將待焊產品運送至設備中心位置,通過液壓系統調整高度,尾座頂緊,焊接時需要兩個人通過面罩觀察焊縫位置隨時調整遙控器;新增的通過式環縫雙槍MIG焊接系統搭載成熟的激光跟蹤系統,實現焊接過程的自動化,無需人為干預,焊槍根據焊縫位置自動調整,是實現自動化作業重要保障。

焊接系統自動化

新增的分配頭及補強板焊接系統取代了手工焊接,加快了生產節奏,保留焊縫成型美觀。

筒體運輸便捷化

新增AGV小車實現外膽筒體遠距離自動運輸,省去行車吊裝上下料環節。